三田工厂是位于日本兵库县的派特莱工厂。

该工厂生产大约8,000中不同的产品,总计年产量约为450,000件产品。

每天有340中不同的批次设置,平均每批次5.6件产品。

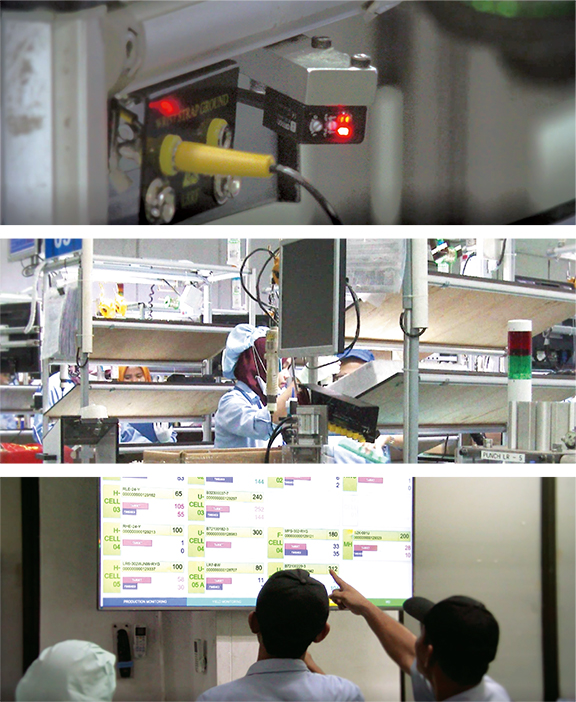

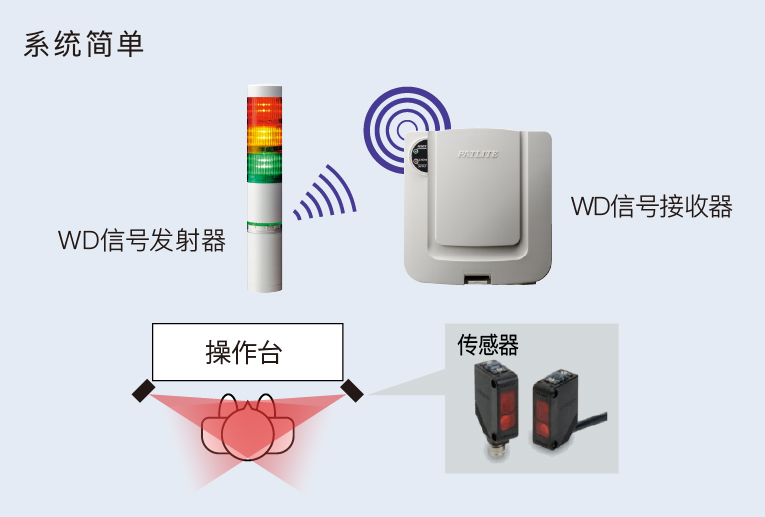

工人“在工作区域”和“不在工作区域”状态的简单可视化。

统计工人离开工作区域的累计时间和发生次数

验证效果以及持续改善管理

在此基础上确定下一步改善目标

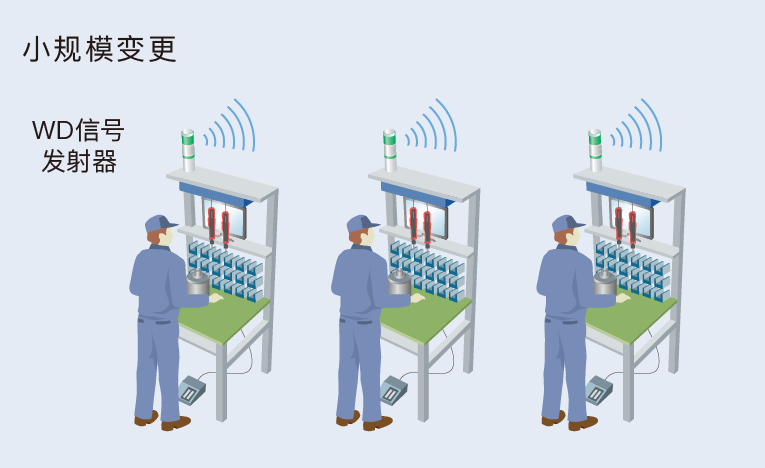

旨在以最小的投资获取最大化效果

将成功改善经验在系统内复制展开

这样的系统为我们节省了大量以前用于收集和分析数据的时间和精力。

物联网是如此广阔的一个概念,我们曾经很苦恼要如何将其运用于我们的生产现场改善。

我们收集PLC数据,却无法有效地利用这些信息。

此外,我们也没有合适的系统来管理员工的工作流程。

在看过三田工厂如何使用WD系统之后,我们立刻就意识到了这将也会是我们工厂的理想解决方案。

尽管我们知道我们需要在流程中进行哪些改进,但是由于风险和成本,我们依然非常犹豫是否应该实行这些改变。

参观三田工厂时,我们了解到我其实我们更应该从小处着手,而不是立刻进行大规模改动。

第一次参观了三田工厂之后,我们决定了在我们的工厂也导入WD系统。

自从导入了WD系统,我们看到了工厂工作效率的大幅度提高。

我们第二次访问三田工厂时,我们注意到他们又采取了其他的改善步骤,对监控系统进行了进一步的优化。

他们结合了WD系统和监控摄像机的监控系统很简单却非常有效。

三田工厂对金控系统的不断改进给了我们信心,我们希望最终可以将WD系统的使用范围扩展到我们的海外工厂。